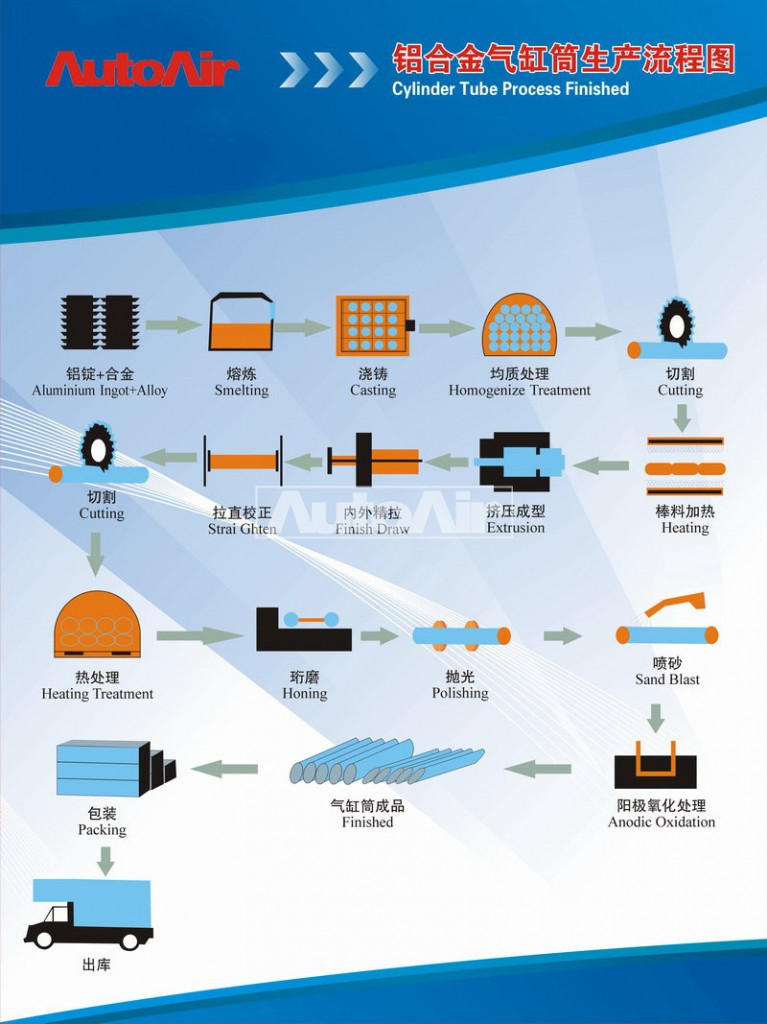

A pneumatikus hengercső gyártási folyamata

Nyersanyag műhely

Nyersanyag műhely

Extrudáló műhely

Extrudáló műhely

Finish Draw workshop

Finish Draw workshop

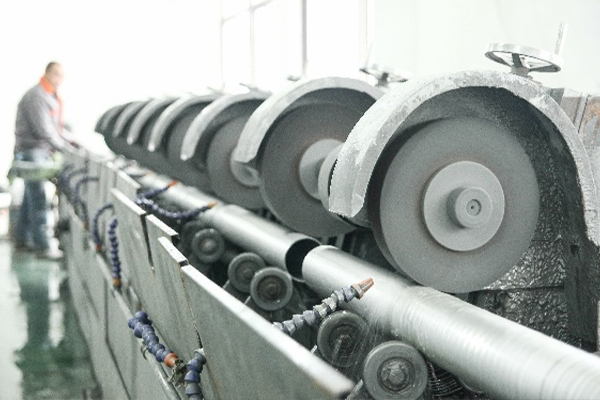

Hónoló műhely

Hónoló műhely

Polírozó műhely

Polírozó műhely

Homokszóró műhely

Homokszóró műhely

Anódos oxidációs műhely

Anódos oxidációs műhely

Csomagolás Pneumatikus hengercső

Csomagolás Pneumatikus hengercső

Kész anyag műhely

Kész anyag műhely

Először is, miután megkaptuk az ügyfél testreszabott rajzait, vagy az ügyfél elfogadta szabványos rajzainkat, nyersanyagot vásárolunk a formanyitáshoz.

1. lépés:Extrudált alumínium profil a rajz szerint öntőformával

2 készlet nagy teherbírású alumínium profil extrudáló gép

2. lépés:Fejezd be a sorsolást

3. lépés:Kiegyenesedik

4. lépés:Vágás

5. lépés:Fűtési kezelés

6. lépés:Hónolás

12 készlet pneumatikus hengercső-hónológép

GYIK:

1. kérdés: Mi a finomítás?

V: A simítófelület megmunkálása a hónolófejbe ágyazott fenőkővel (más néven hónolópálcával).Unalmas néven is ismert.Főleg különféle, 5-500 mm-es vagy annál nagyobb átmérőjű hengeres furatokat dolgoz fel, és a furatmélység és a furatátmérő aránya elérheti a 10-et vagy ennél is többet.Bizonyos körülmények között síkok, külső körfelületek, gömbfelületek, fogfelületek stb. megmunkálására is alkalmas. A hónolófej külső kerülete 2-10 darab, körülbelül 1/3-3/4 hosszúságú fenőkővel van berakva. lyuk hossza.A furat csiszolásakor forog és előre-hátra mozog.Ugyanakkor a hónolófejben lévő rugó vagy hidraulikus vezérlés révén egyenletesen tágul.Ezért a lyuk felületével való érintkezési felület nagyobb, és a feldolgozási hatékonyság is nagyobb.A lyuk méretpontossága a hónolás után IT7 ~ 4, és a felületi érdesség elérheti az Ra0,32 ~ 0,04 mikront.A hónolási ráhagyás nagysága a furat átmérőjétől és a munkadarab anyagától függ, öntöttvas alkatrészek esetén általában 0,02–0,15 mm, acél alkatrészek esetében 0,01–0,05 mm.A hónolófej forgási sebessége általában 100-200 ford./perc, az oda-vissza mozgás sebessége pedig általában 15-20 m/perc.A vágási forgácsok és csiszolószemcsék elmosása, a felületi érdesség javítása és a vágási zóna hőmérsékletének csökkentése érdekében gyakran nagy mennyiségű vágófolyadékot, például kerozint vagy kis mennyiségű orsóolajat használnak a működés során, és néha extrém nyomású emulziót is használnak.

7. lépés:Polírozás

2 szett felületi polírozó gép

8. lépés:Homokfúvás

2 szett felületi homokfúvó gép

GYIK

Q1: Mi a homokfúvás?

V: A nagy sebességű homokáramlás hatásának felhasználása az aljzat felületének tisztítására és érdesítésére.A sűrített levegő erőként nagy sebességű sugárnyaláb kialakítására szolgál, amellyel a permetező anyagot (rézérc, kvarchomok, csiszolóhomok, vashomok, hainani homok) nagy sebességgel szórják a kezelendő munkadarab felületére, így a munkadarab felületének külső felületének megjelenése vagy alakja megváltozik, A csiszolóanyagnak a munkadarab felületére gyakorolt ütése és vágási hatása miatt a munkadarab felülete bizonyos fokú tisztaságot és eltérő érdességet kaphat, így javulnak a munkadarab felületének mechanikai tulajdonságai, ezáltal javul a munkadarab kifáradásállósága, és növekszik annak és bevonata A rétegek közötti tapadás meghosszabbítja a bevonófólia tartósságát, valamint elősegíti a bevonat kiegyenlítését, díszítését.

9. lépés:Eloxálás

2 készlet eloxáló kezelősor

GYIK:

Q1: Mi az eloxálás?

V: Anódos oxidáció, fémek vagy ötvözetek elektrokémiai oxidációja.Az alumínium és ötvözetei oxidfilm réteget képeznek az alumíniumtermékeken (anód) az alkalmazott áram hatására a megfelelő elektrolit és specifikus folyamatkörülmények között.Ha az eloxálás nincs megadva, az általában kénsavas eloxálásra utal.

Az alumíniumötvözet felületi keménysége, kopásállósága és egyéb szempontok hibáinak leküzdése, az alkalmazási kör kiterjesztése és az élettartam meghosszabbítása érdekében a felületkezelési technológia az alumíniumötvözet használatának nélkülözhetetlen részévé vált, és jelenleg az eloxálási technológia a legszélesebb körben használt és legsikeresebb.

10. lépés:Kész alumínium hengercsövek

11. lépés:Alumínium hengercsövek tömítése